弊社製品をお使い頂いているお客様の感想などを掲載しております。類似の課題がございましたら是非お問い合わせページよりご連絡下さい。

株式会社SG様

- 検査対象品:プラスチック成型品

- お困りだったこと、課題:プラスチック成型品(850mm×250mm)に金属クリップ(10箇所)の組み付けがされているか検査をする工程があり、目視検査では客先から承認がもらえなかった。

- 使用したカメラと検査機能:500万画素のカメラを2台使用し、指定色の有無でクリップの欠品確認を行いました。

- 導入の効果:目視検査では10秒程度の時間がかかり、見逃しの危険もあった。検査だけでなく組み付け作業も行っているため作業者の負担も高かった。ボタンを1回押すだけで検査ができ、時間も1秒かからない。見逃しの危険もなく作業者の負担が減り、作業効率も上がった。

- 選んで頂いた理由

・予算にあった価格だったこと。

・ソフト自体は無料でダウンロードできるため、購入前に社内で十分な検査テストができたこと。

株式会社F様

- 検査対象品:ガラス基板

- お困りだったこと、課題:粘着剤の塗布不良を検査し、NG部へ自動で再塗布を行う装置と連携するための検査システムを探していた。

- 使用したカメラと検査機能:1300万画素のカメラで塗布直後に既定のサイズの円形となっていることを検査するよう設定しました。

- 導入の効果:NG部への再塗布を自動化でき、同時に記録も取れるようになったため作業の大幅な効率化を実現できました。

- 選んで頂いた理由:簡単に設定できること、価格、多数のカメラに対応していること。

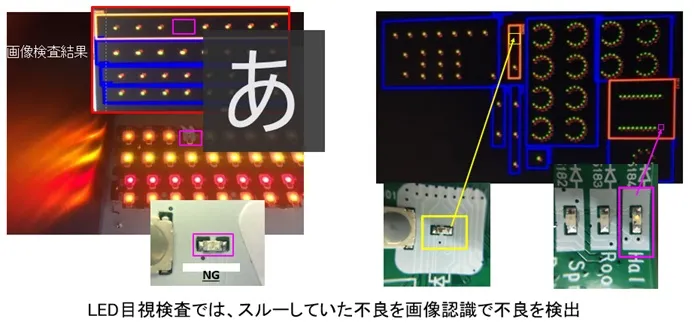

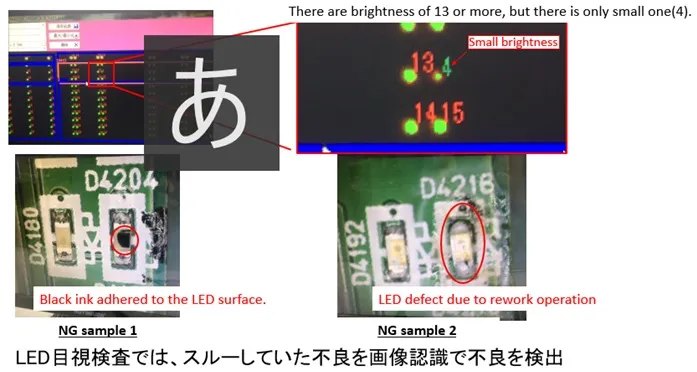

株式会社ZOOM様(LED検査)

- 音楽用電子機器メーカー:株式会社ZOOM様(EasyInspector310)

- 検査対象品:電子基板

- お困りだったこと、課題:300個以上のLED検査を目視検査していたが、検査漏れによる組立工程への流出や検査時間の増大など効率が悪かった。

- 使用したカメラと検査機能:300万画素カメラを1台使用し、指定色の有無およびビームプロファイラを使用して基板全体を1つのカメラで設定しました。

- 導入の効果:検査開始から数秒で、300個以上のLED検査が可能となり目視による検査漏れや検査時間も短縮され、製品に組み込む前に、ほぼ不良検出が可能となり生産効率が向上しました。

- 選んで頂いた理由:コストパフォーマンスが良いため、選定しました。電圧やオーディオ測定など基板検査自体は、別の検査ソフトをしようしております。オプションで画像検査もあり検討しましたが、設備投資およびランニングコストが高く倍以上の価格でした。

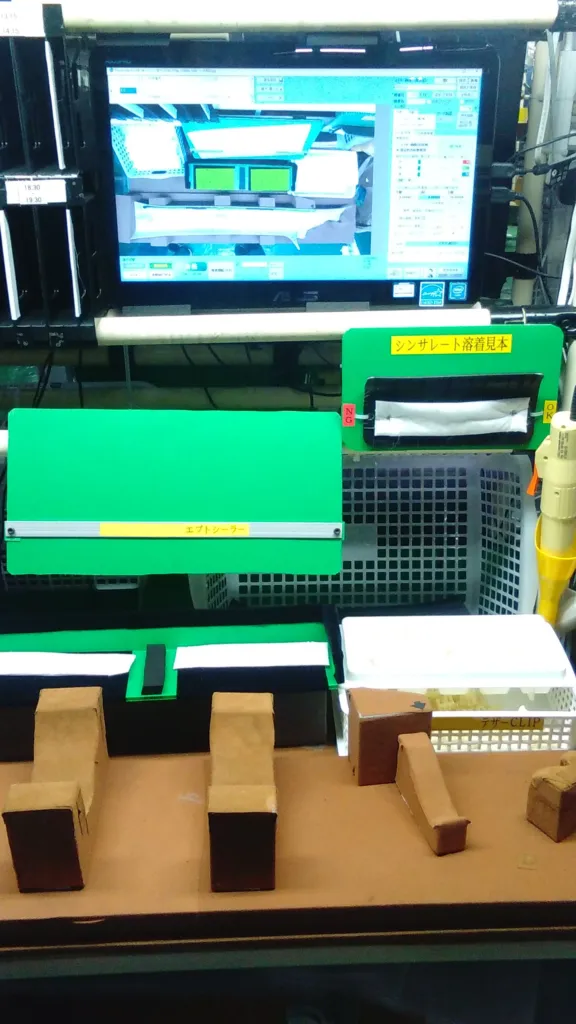

F社様(ラベルの異品・欠品検査)

- 複合機メーカー:F社様

- 検査対象品:定着器、プリンターのLABEL

- お困りだったこと、課題:製品に貼付けるラベル(シール)が、基準通りに貼付けられているか、チェックシートで確認をしていました。ヒューマンエラーによる異品欠品が発生した場合、改修などのコストが発生してしまう。

- 使用したカメラと検査機能:300万画素のWebカメラを使用し、マスター画像比較を実施。

- 導入の効果:検査開始ボタンのワンクリックで検査が終了するので、作業者の負担が軽減され、検査時間も短縮された上に見落としもゼロになりました。

- 選んで頂いた理由:安価で検査内容が充実している事です。

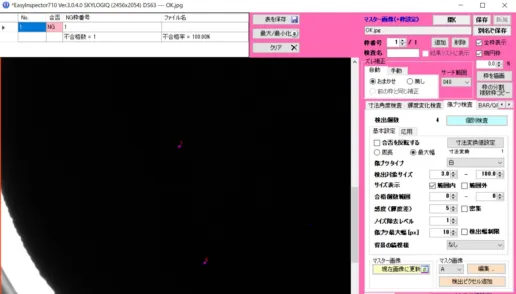

Y社様(成型品の気泡検出検査)

- 電子機器メーカー:Y社様

- 検査対象品:成型品(気泡)

- お困りだったこと、課題:成型品の気泡を画像検査する際、気泡孔径が小さく色面積判定では実現不可能。

- 使用したカメラと検査機能:500万画素カメラを採用し、傷ブツ検査。

- 導入の効果:NG最小気泡径φ0.3も検出可能なことが確認できたので採用した。

- 選んで頂いた理由:低価格でありながら生産シチュエーションにマッチした計測機能が備わっている。

- 設定や調整もしやすい。

A社様(組付け部品の欠品検査)

- プラスチックメーカー:A社様

- 検査対象品:成型品への部品組付け(誤・欠品検知)

- お困りだったこと、課題:組付け部品の欠品がどうしても0にならない、幕の内方式で事前に1箱単位の組付け部品を準備させたりするが、1箱単位で欠品させてしまうトラブルが発生。

- 作業時間の短縮と、納入箱1箱あたりの員数管理を行いたい。

- その後、画像検査を導入すると、画像検査をしたがゆえのトラブルが発生(工程飛び)。画像検査一辺倒ではなく、作業者との両輪で解決していく事が必要。

- 使用したカメラと検査機能:200万画素程度のカメラ(1280×720)を1台使用し、製品全体を撮影。検査項目は製品によるがマスター画像との比較/色比較を主に使用している。

- 導入の効果:マルチコントローラーを使用することで、簡単なPLCと連動させることが出来た。

・箱を検知して【箱の出し入れ】、合格数をPLCでカウントすることで【員数管理】

・製品の脱着を検知することで【製品の取り外し】を検知しています。

・そのうえで作業者が検査スイッチをONにすることで検査条件が揃っていれば検査。

・NG判定が出た場合、状況によって監督者がリセットするまで検査ロックなど・・・

- 選んで頂いた理由:・トライアル版をDL出来たこと、評価した結果良好であったこと。

・マルチコントローラーを使うことでPLCとのやり取りが簡単に出来たこと。

・画像検査の設定/判断方法に柔軟性がある。

・EI300クラスであれば、1台あたり30万円未満で導入できる事。

・画像検査方法のポイントを理解できれば、新製品に流用対応が可能。(汎用性)

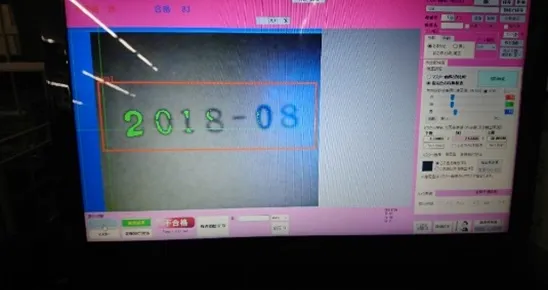

L社様(カートンの印字有無検査)

- バッテリーメーカー:L社様

- 検査対象品:バッテリー・組み立て加工

- お困りだったこと、課題:ロット印字抜け検査を目視で頼っているため、作業者負担も大きく、履歴も残らない。

- 使用したカメラと検査機能:30万画像にてロット印字検査実施(指定色の有無検査機能)

- 導入の効果:履歴が残る。 員数管理ができる事で、妥当性の精度が上がった。

- 選んで頂いた理由:予算と必要とするスペックにあっていた。

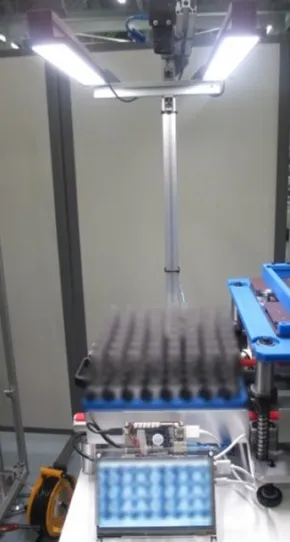

X社様(自動車部品メーカー)

- 自動車部品メーカー:X社様

- 検査対象品:自動車部品(S/P、バルブ等・・・)

- お困りだったこと、課題:小物部品を一括して64個組み付けを行うが、異品・欠品を見落とす可能性があった。

- 使用したカメラと検査機能:200万画素カメラでパレット上に8×8=64個整列した部品を、マスター画像との比較で合否判定

- 導入の効果:一括組立工程(従来は1個組み)での品質保証が可能になった。

- 選んで頂いた理由:低コスト、簡単設定

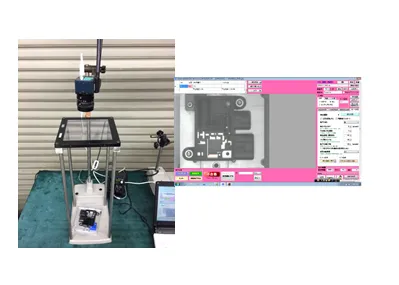

コーセル㈱様(基板上部品の極性検査)

- 電源装置メーカー:コーセル㈱様

- 検査対象品:バッテリー・組み立て加工

- お困りだったこと、課題:200×300mm程度の基板内に手実装を実施し、極性のあるものの逆挿入,試験工程で検出できないものの未挿入のため、目視による全数チェックを実施していた。

- 使用したカメラと検査機能:120万画素のカメラを使用し、対象個所(部品)についてマスター画像との比較を実施するようにした。

- 導入の効果:全数目視によるチェックを実施していたが、画像検査により目視作業を廃止できた。

- 選んで頂いた理由:評価版を使用し、使いやすさと予算にあったため。

NS様(はんだ付けの外観検査)

- 部品製造メーカー:NS様

- 導入を検討されたきっかけは何ですか?:価格が安く、パソコンとUSBカメラとで お手軽に使えるためです。

- 検査品の詳細について教えてください:半田付けの外観検査です。

- を使用した感想を教えて下さい:

- 設定画面では入力部分にカーソルを合わせるとヘルプメッセージがポップアップされ理解しやすく、親切な作りだと思いました。設定コンシェルジュもあり簡単に設定が進められました。・日本語以外にも英語、中国語が選択でき国外の現場でもすぐに使えるためありがたいです。

- ラフガイドで製品の検査をしましたが、しっかりと位置ズレ補正をしてくれ検出力が高いと感じました。判定画面は検査合格で青色、不合格で赤色となり直感的に結果が分かりよいです。

- 今後欲しい機能

・マスター画像のサーチ範囲機能がほしいです。

・マスター画像の切替処理をもう少し速くできればよいです。

SS様(端子表面の異物検査)

- 自動車部品メーカー:SS様

- 導入を検討されたきっかけは何ですか?:現在使用中の画像検査機が高価であるためです。

- 検査品の詳細について教えてください:自動車部品です。

- 検査内容は、端子表面に付着した異物検出です。

- 使用した感想を教えて下さい:現在M社の画像検査機を使用していて、そちらと操作が違ったために、当初は戸惑うことも多かったですが、トライを重ねるうちに慣れてきました。傷ブツ検査を使用しましたが検出する大きさや個数を指定できるところは非常に良いと思いました。検出力は非常に高いと思います。

AH様(自動車部品の寸法検査)

- プレス加工業:AH様

- 導入を検討されたきっかけは何ですか? :プレス加工品の検査時間短縮のためです。

- 検査品の詳細について教えてください:自動車機能部品です。

- 使用した感想を教えて下さい:

- 製品の初期設定の登録は少し大変ですが、1度登録してしまえば同じ物の検査は1コマンドで、複数個所同時に測定できるので検査時間が短縮できるようになりました。

- 分かりやすいインターフェイスなので、初心者でも少し触ればすぐに製品の初期設定が出来るようになりました。複雑な作業が無いのがありがたいです。

- 公差外の製品の部位が一目でわかるようになっているのも素晴らしく、公差範囲も設定できるのでありがたいです。

測定結果の写真をデータとして残せるので、客先への打ち上げや、弊社のデータ管理が非常にわかりやすくなりました。

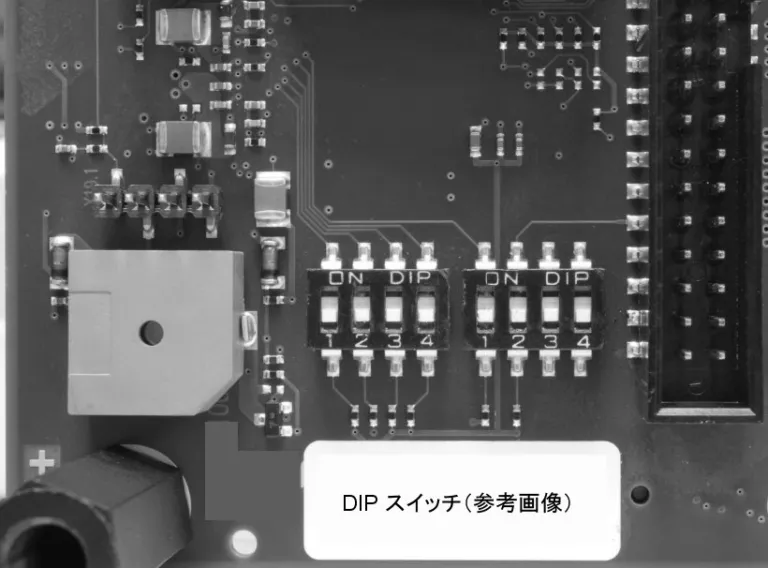

NS様(DIPスイッチのON/OFF検査)

- NS様

- 製品導入のきっかけは何ですか?:弊社取引先であるメーカー様の生産する実装基板はネットワーク機器向けのものであり、多品種生産になっている。仕向け及び出荷顧客向けに応じ詳細機能設定を行うため、基板実装のディップスイッチのON/OFF選択を行います。従って、出荷保証事項としてディプスイッチの位置が重要なファクターとなっています。従来、100種類以上に及ぶ実装基板の種類を目視検査に頼っており、品質保証と生産効率の上でネックとなっていました。この検査の信頼性の確保と作業効率の向上を目的にディップスイッチ専用の画像検査装置の導入を計画しました。

- 検査対象品や検査内容について教えてください:実装基板(290㎜*250㎜)及び立て基板上のディップスイッチ(平面スライド型各種、上下振り型各種)の一括検査を行います。カメラは500万画素のものを使用しました。

- 多品種のため、全ての種類の実装基板に対応可能な構成にします。また検査実施結果は、基板シリアルNO.ごとにデータとして保存します。不良個所が見つかった場合、その検査枠の位置が明確に分かるように、検査枠を拡大させて目視確認します。

- 使用感、ご要望などお聞かせください:10種類程度の基板をその場で設定してテストを行いました。まだ立ち上げ段階ですが、問題なさそうです。ディップスイッチの検査の自動化は、検査品質、効率の効果は明白で、数字的な効果は既に算出しているので照明、治具等の検討も合わせて進めたいと思います。照明及びレンズの絞りは横から暗めに、ディップスイッチのくぼみや、移動が明確なコントラストになるよう、暗めの設定を行うことで検査が安定しました。概ね全てのタイプディップスイッチ、基板の種類に対して検査が可能でした。